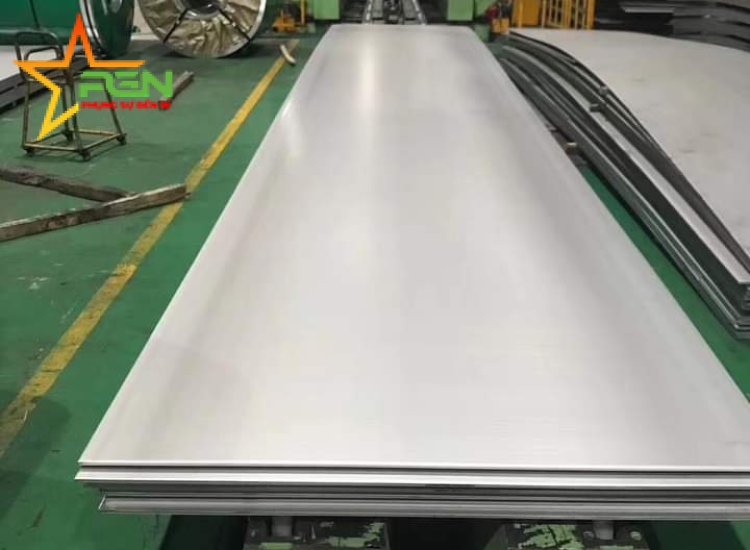

CUỘN INOX 314

Còn hàng

THÉP ĐẶC CHỦNG/THÉP CHỊU MÀI MÒN

-

Liên hệ

-

5999

Thép không gỉ 314 Ứng dụng Đối với các bộ phận xây dựng phải chịu được nhiệt độ lên đến khoảng 1150 ° C. Khả năng chống oxy hóa và khử các khí lưu huỳnh thấp; đối với khí cacbonat hóa, đặc biệt là trên 900 ° C. Thành phần hóa học Thép không gỉ 314 Thành phần % Hiện tại (ở dạng sản phẩm) Carbon (C) …

- Thông tin sản phẩm

- Ưu điểm

- Bình luận

Tìm hiểu inox 314

Inox 314 là một loại hợp kim sắt với khả năng chịu nhiệt cao. Sự hiện diện của silic trong thành phần của vật liệu này giúp tạo ra khả năng chống oxy hóa và kháng nhiệt độ cao rất hiệu quả. Tuy nhiên, cần lưu ý rằng thép không gỉ 314 trở nên dễ gãy trong khoảng nhiệt độ từ 649 đến 816 độ C, tương đương từ 1200 đến 1500 độ F.

Khả năng chịu nhiệt, chống ăn mòn tối ưu của thép không gỉ 314

1/ Ưu điểm của inox 314

Một số ưu điểm của thép không gỉ 314:

- Khả năng chịu nhiệt cao: Inox 314 được thiết kế để chịu nhiệt độ cao, vượt trội trong các ứng dụng cần độ bền ở môi trường nhiệt độ cao.

- Chống oxy hóa và kháng nhiệt độ cao: Cấu trúc hóa học của thép không gỉ 314, đặc biệt là sự hiện diện của Silic, giúp vật liệu có khả năng tốt trong việc chống oxy hóa và kháng nhiệt tốt, làm tăng tuổi thọ và độ bền của sản phẩm.

- Sử dụng trong các ngành công nghiệp đặc thù: Inox 314 thường được áp dụng trong các lĩnh vực yêu cầu khả năng chịu nhiệt, như sản xuất ống phóng xạ, thiết bị lò hơi, và các ứng dụng xử lý nhiệt.

- Khả năng gia công: Inox 314 dễ dàng gia công, giúp sản xuất các chi tiết cần độ chính xác trong quy trình sản xuất.

- Độ bền cơ học: Đặc tính cơ học của thép không gỉ 314 làm cho sản phẩm phù hợp cho các ứng dụng đòi hỏi độ bền cơ học và chịu áp lực cao.

- Tuổi thọ và ổn định: Khả năng chống ăn mòn và ổn định của inox 314 trong môi trường khắc nghiệt giúp tăng tuổi thọ và giảm tình trạng hỏng hóc của sản phẩm.

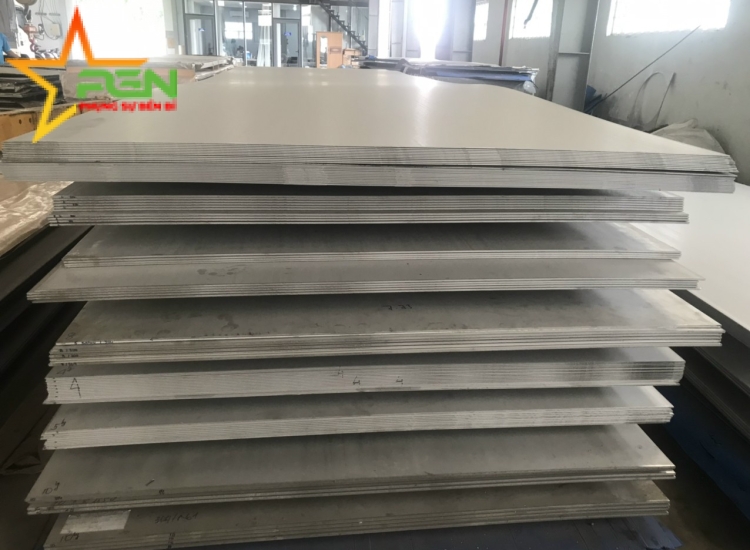

2/ Ứng dụng inox 314 ngoài thực tiễn

So với các loại inox thông thường như inox 201 và 304, inox 314 có ứng dụng đặc biệt. Loại vật liệu này ít được sử dụng trong cuộc sống hàng ngày, thay vào đó, sản phẩm được ưu ái áp dụng chủ yếu trong các lĩnh vực đặc thù như:

- Ống phóng xạ trong các nhà máy hạt nhân.

- Thiết bị cho lò hơi.

- Thành phần xử lý nhiệt.

- Hộp ủ và chế hòa khí

Thành phần hóa học thép không gỉ 314 gồm những chất nào?

Cấu trúc hóa học của inox 314 được thể hiện trong bảng dưới đây:

| Thành phần | Tỷ lệ (%) |

| Sắt, Fe | Cân đối |

| Crom, Cr | 23-26 |

| Niken, Ni | 19-22 |

| Mangan, Mn | 2 |

| Silic, Si | 1,5-3 |

| Carbon, C | 0,25 |

| Lưu huỳnh, S | 0,03 |

| Phốt pho, P | 0,045 |

Đặc tính inox 314

Inox 314 không có nhiều đặc tính nổi bật, ngoại trừ khả năng chịu nhiệt như đã được đề cập ở phần trên. Hơn nữa, khả năng chống oxy hóa và kháng nhiệt độ cao của vật liệu này được coi là tốt, đó là nhờ vào sự hiện diện của Silic trong cấu trúc hóa học.

Các đặc tính đặc trưng của thép không gỉ 314 được biểu hiện qua các đặc điểm cơ học sau.

| Tính chất | Thông số | Hoàn thành |

| Sức căng | 689 MPa | 99900 psi |

| Sức mạnh năng suất | 345 MPa | 50000 psi |

| Mô đun đàn hồi | 200 GPa | 29000 ksi |

| Độ giãn dài khi đứt (tính bằng 50 mm) | 40% | 40% |

| Độ cứng | 85 | 85 |

Các công đoạn sản xuất inox 314 tại nhà máy

Inox 314 trải qua quá trình xử lý nhiệt bằng cách ủ vật liệu ở nhiệt độ từ 1038 đến 1149 °C (1900 đến 2100 °F), sau đó làm nguội nhanh chóng bằng nước hoặc không khí lạnh. Thép thép không gỉ 314 có thể được tạo cứng chỉ bằng cách làm lạnh. Các tính chất của inox 314 rất thích hợp cho việc sản xuất các chi tiết trong máy làm lạnh hoặc các chi tiết kỹ thuật yêu cầu hoạt động trong môi trường có áp lực cao.

Quá trình làm nóng thép không gỉ 314 bao gồm đưa vật liệu lên nhiệt độ 871°C, sau đó làm nguội nhanh chóng, tiếp theo vật liệu được gia nhiệt một lần nữa ở nhiệt độ từ 1093 đến 1232°C. Việc làm này giúp inox 314 thích hợp cho việc hàn, gấp, và gia công chấn.

Ứng dụng

Đối với các bộ phận xây dựng phải chịu được nhiệt độ lên đến khoảng 1150 ° C. Khả năng chống oxy hóa và khử các khí lưu huỳnh thấp; đối với khí cacbonat hóa, đặc biệt là trên 900 ° C.

Thành phần hóa học Thép không gỉ 314

| THÀNH PHẦN | % HIỆN TẠI (Ở DẠNG SẢN PHẨM) |

|---|---|

| Carbon (C) | 0,20 |

| Silicon (Si) | 1,50 – 2,50 |

| Mangan (Mn) | 2,00 |

| Phốt pho (P) | 0,045 |

| Lưu huỳnh (S) | 0,015 |

| Chromium (Cr) | 24,00 – 26,00 |

| Niken (Ni) | 19,00 – 22,00 |

| Nitơ (N) | 0,11 |

| Sắt (Fe) | Cân bằng |

Tính chất cơ học Thép không gỉ 314 (ở nhiệt độ phòng trong điều kiện ủ)

| MẪU SẢN PHẨM | ||||

|---|---|---|---|---|

| C, H, P | L | |||

| Độ dày a hoặc đường kính d (mm) | a ≤ 12 | d ≤ 25 | ||

| Sức mạnh bằng chứng | R p0,2 N / mm 2 | 230 | ||

| R p1.0 N / mm 2 | 270 | |||

| Sức căng | R m N / mm 2 | 550 – 750 | ||

| HB. Tối đa 1) 2) 3) | 223 | |||

Dữ liệu tham khảo về một số thuộc tính vật lý Thép không gỉ 314

| MẬT ĐỘ Ở 20 ° C KG / M 3 | 7.9 | |

|---|---|---|

| Độ dẫn nhiệt W / m K ở | 20 ° C | 15 |

| 500 ° C | 19 | |

| Công suất nhiệt cụ thể ở 20 ° CJ / kg K | 500 | |

| Điện trở suất ở 20 ° C Ω mm 2 / m | 0,9 | |

| Hệ số giãn nở nhiệt tuyến tính 10 -6 K -1 giữa 20 ° C và | 200 ° C | 15,5 |

| 400 ° C | 17.0 | |

| 600 ° C | 17,5 | |

| 800 ° C | 18.0 | |

| 1000 ° C | 19.0 | |

Xử lý / hàn

Các quy trình hàn tiêu chuẩn cho loại thép này là:

- Hàn TIG

- Dây rắn hàn MAG

- Hàn hồ quang (E)

- Hàn đậu laser

Không cần gia nhiệt sơ bộ đối với thép này.

Nhiệt độ giữa không được vượt quá 150 ° C. Xử lý nhiệt sau khi hàn thông thường không bình thường.

Thép Austenit chỉ có 30% độ dẫn nhiệt của thép không hợp kim.

Điểm nóng chảy của chúng thấp hơn so với thép không hợp kim, do đó thép Austenit phải được hàn với nhiệt đầu vào thấp hơn thép không hợp kim.

Để tránh quá nóng hoặc cháy qua các tấm mỏng hơn, phải áp dụng tốc độ hàn cao hơn.

Các tấm dự phòng bằng đồng để phun nhiệt nhanh hơn là có chức năng, trong khi để tránh các vết nứt trên kim loại hàn,không được phép nung chảy bề mặt tấm dự phòng bằng đồng.

Thép này có hệ số giãn nở nhiệt cao hơn nhiều so với thép không hợp kim.

Liên quan đến độ dẫn nhiệt kém hơn, phải mong đợi sự biến dạng lớn hơn.

Khi hàn 1. 4841 Tất cả các quy trình có tác dụng chống lại sự biến dạng này (ví dụ hàn trình tự bước lùi, hàn luân phiên trên các mặt đối diện với mối hàn giáp chữ V kép,chỉ định hai thợ hàn khi các bộ phận tương ứng lớn) phải được tôn trọng một cách đáng chú ý.

Đối với độ dày của sản phẩm trên 12mm, mối hàn giáp mép chữ V kép phải được ưu tiên thay vì mối hàn giáp mép chữ V đơn. Góc bao gồm phải là 60 – 70 °, khi sử dụng hàn MIG khoảng 50 ° là đủ.

Cần tránh tích tụ các đường hàn.

Các mối hàn nối phải được dán với khoảng cách tương đối ngắn hơn với nhau (ngắn hơn đáng kể so với các mối hàn thép không hợp kim này),để tránh biến dạng mạnh, co ngót hoặc bong tróc mối hàn.

Sau đó, các miếng bọc phải được mài hoặc ít nhất là không có vết nứt của miệng núi lửa. 1. 4841 liên quan đến kim loại mối hàn Austenit và nhiệt đầu vào quá cao gây nghiện để hình thành các vết nứt nhiệt.

Sự nghiện các vết nứt nhiệt có thể được hạn chế, nếu kim loại hàn có hàm lượng ferit thấp hơn (ferit delta).

Hàm lượng ferit lên đến 10% có tác dụng thuận lợi và không ảnh hưởng đến khả năng chống ăn mòn nói chung.

Lớp mỏng nhất có thể phải được hàn (kỹ thuật chuỗi hạt), bởi vì tốc độ làm mát cao hơn làm giảm nghiện các vết nứt nóng.

Tốt nhất là làm mát nhanh cũng phải được thực hiện trong khi hàn, để tránh tính dễ bị ăn mòn và lún giữa các hạt. 1.4841 rất thích hợp cho hàn dầm lser. Với chiều rộng rãnh hàn nhỏ hơn 0,3mm tương ứng, độ dày sản phẩm 0,1mm, việc sử dụng kim loại phụ là không cần thiết.

Với các rãnh hàn lớn hơn có thể sử dụng kim loại trám tương tự.

Với việc tránh bị ôxy hóa trong bề mặt đường hàn, hàn chùm tia laze bằng cách hàn tay có thể áp dụng, ví dụ như khí trơ Heli, đường hàn có khả năng chống ăn mòn như kim loại cơ bản.

Nguy cơ nứt nóng đối với đường hàn không tồn tại khi chọn quy trình áp dụng.1.4841 cũng thích hợp để cắt nhiệt hạch bằng tia laze với nitơ hoặc cắt ngọn lửa bằng oxy. Các cạnh cắt chỉ có các vùng ảnh hưởng nhiệt nhỏ và nhìn chung không có các vết nứt nhỏ và do đó có thể tạo hình tốt. Trong khi chọn quy trình áp dụng, các cạnh cắt hợp nhất có thể được chuyển đổi trực tiếp.Đặc biệt chúng có thể được hàn mà không cần chuẩn bị gì thêm.

Trong khi gia công, chỉ cho phép sử dụng các dụng cụ không gỉ như bàn chải thép, gắp khí nén, v.v.để không gây nguy hiểm cho quá trình thụ động. Nên bỏ qua việc đánh dấu trong vùng đường hàn bằng bu lông có dầu hoặc bút chì màu chỉ nhiệt độ.

Để làm sạch bề mặt, có thể áp dụng các quy trình chải, mài, tẩy hoặc nổ (cát silica không chứa sắt hoặc các quả cầu thủy tinh).

Đối với việc đánh răng chỉ có bàn chải thép không gỉ mới có thể bị kiện.

Tẩy rửa khu vực đường may đã chải trước đó được thực hiện bằng cách nhúng và phun, tuy nhiên, thường sử dụng bột nhão hoặc dung dịch tẩy.

Sau khi ngâm phải rửa cẩn thận bằng nước,thường sử dụng bột nhão hoặc dung dịch tẩy rửa. Sau khi ngâm phải rửa cẩn thận bằng nước.thường sử dụng bột nhão hoặc dung dịch tẩy rửa. Sau khi ngâm phải rửa cẩn thận bằng nước.

Quý khách hàng có nhu cầu tham khảo sản phẩm cũng như xem bảng giá chi tiết hãy liên hệ chúng tôi qua số HOTLINE: 0274.221.6789-0933196.837 hoặc nhấn vào biểu tượng gọi nhanh (trên giao điện thoại) để được tư vấn, báo giá ngay.

Phú Giang Nam luôn trân trọng giá trị nền tảng cho sự phát triển, đó là các cơ hội được hợp tác với Quý khách hàng. Không có bất kỳ khó khăn nào có thể ngăn cản chúng tôi mang lại những giá trị tiện ích phù hợp với mong muốn và lợi ích của Quý khách hàng.

Chúng tôi tin tưởng rằng, với tập thể Phú Giang Nam đoàn kết vững mạnh và sự ủng hộ của Quý khách hàng, Phú Giang Nam chắc chắn sẽ gặt hái được nhiều thành công hơn nữa trong tương lai.

Ngoài ra PGNS – Inox Phú Giang Nam còn là địa chỉ cung cấp Tấm/Cuộn/Ống hộp/Phụ kiện inox 304/316/310S cao cấp

Inox PGN – Inox Phú Giang Nam cam kết cung cấp chỉ cung cấp các loại Tấm/Cuộn/Ống hộp/Phụ kiện 304/316/310S...cao cấp và chất lượng. Bên cạnh những tiêu chuẩn có sẵn thì chúng tôi cũng cung cấp ống inox 304 theo mọi kích thước quý khách hàng yêu cầu.

Tất cả sản phẩm ống inox 304 tại PGN – Inox Phú Giang Nam đều có giá cả vô cùng hợp lý và mỗi sản phẩm giao đến khách hàng đều đạt tiêu chuẩn về tiêu chuẩn ASTM, JIS nên khách hàng có thể hoàn toàn yên tâm.

Đơn vị cung cấp TẤM,CUỘN ,ỐNG ĐÚC INOX + ỐNG HÀN INOX CÔNG NGHIỆP+VAN INOX 304/316/310S/410S/430+ VAN VI SINH,ỐNG INOX VI SINH ... chất lượng quốc tế tại TP Hồ Chí Minh,Bình Dương và các tỉnh lân cận.

Công ty Inox Phú Giang Nam – chuyên cung cấp sản phẩm TẤM,CUỘN ,ỐNG ĐÚC INOX + ỐNG HÀN INOX CÔNG NGHIỆP+VAN INOX 304/316.310S/410S/430...tiêu chuẩn, VAN VI SINH,ỐNG INOX VI SINH Có nguồn gốc xuất xứ rõ ràng và chất lượng đạt các tiêu chuẩn quốc tế.

Nhanh tay gọi tới số Hotline :0274.221.6789-0933.196.837-0979.165.316 để được INOX PHÚ GIANG NAM tư vấn báo giá chi tiết nhất nếu bạn quan tâm,muốn gia công hoặc tìm hiểu về TẤM,CUỘN ,ỐNG ĐÚC INOX + ỐNG HÀN INOX CÔNG NGHIỆP+VAN /PHỤ KIỆN ĐƯỜNG ỐNG INOX 201/304/316/316L/310S/Duplex ... nhé!

Đơn vị cung cấp TẤM,CUỘN ,ỐNG ĐÚC INOX + ỐNG HÀN INOX CÔNG NGHIỆP+VAN INOX 304/316/310S/410S/430... chất lượng quốc tế tại TP Hồ Chí Minh,Hà Nội,Bắc Ninh,Vĩnh Phúc,Thái Nguyên,Hải Phòng,Quảng Ninh,Hưng Yên,Nam Định,Thanh Hóa,Nghệ An,Huế,Đà Nẵng,Bình Dương Đồng Nai,Long An,Vĩnh Long,Cần Thơ,Cà Mau và các tỉnh lân cận.